今回から数回、唐沢製作所の技術顧問(CDO_チーフデザインオフィサー)を務めさせていただいている株式会社ファシオネの登(のぼり)がブログを書かせていただきます。よろしくお願いいたします。

唐沢製作所さんとご縁をいただいたのが2017年で、もうかれこれ7年になります。

「変わり映えのない自転車業界にコンポーネントメーカーとして一石を投じたい!」という4代目の唐沢一之社長の強い想いから、デザインとエンジニアリングをコンカレントに進め企業ブランディングと製品開発によるイノベーション事業がスタートしました。

まだまだ現在進行形ではありますが、新しい動きや新製品についての情報を随時公開していきます。

さて、今回から数回に渡りブレーキパーツの本質は何か?デザインと技術の両面から製品を探求し、唐沢製作所は、今後どんなメーカーとして生き残っていくのか?という答えを明確にしていったストーリーを書いてみようと思います。

【ありえない発明・バンドブレーキ】

唐沢製作所がブレーキメーカーとして、世間認知されたのが「自転車用バンドブレーキ」他なりません。

先代が雨の時に自転車のブレーキが効かないという問題を解決するために、ブレーキライニングをケースで囲い、水がライニングに触れにくくし、当時から存在していた帯状ブレーキの小型化に取り組み、現在も販売されている自転車用バンドブレーキが完成しました。

当時は誰もが思い付かない「ありえない発明」だったそうです。

創業当時、自転車は一般の方々の重要な移動手段として郵便・中重量物の輸送手段として使われており、ブレーキは自転車を安全に乗るために必須なコンポーネントパーツでした。

また、唐沢製作所のバンドブレーキの信頼性が認められ、当時から自転車以外のブレーキ装置としても使われていきました。

そのバンドブレーキを開発した企業マインドは今も失われておりませんが、近年の自転車製造はほぼ中国で生産されるようになり、中国勢のコンポーネントメーカーが勢いを増す中、バンドブレーキも類似品が性能は劣るも、安価で出回るようになりました。

また、自転車は創業当時の価値観から大きく変化し、自転車は重要な移動手段ではなくなってきています。そんな中、唐沢製作所の製品開発も大きく変わってきました。

昔は「安全に止まる手段」としてのブレーキパーツでしたが、現在は「気持ちよく止まる手段」としてブレーキパーツを捉えております。

ブレーキが安全に効けば良いということだけではなく、ユーザーが自分の手でブレーキレバーを操作し、握力差に関係なく、誰もがイメージ通りに止められ、不快な音鳴りもしないという感覚的な要素を大事にしようということです。

それにはブレーキ装置の機構とライニングの質を向上させないといけないのです。また、ユーザーや販売店の購入意欲をそそる「意匠デザイン」も必要だと感じております。

よって、創業当時の「ありえない発明」を再現しようと小生のような外部のデザイン・エンジニアに唐沢社長からお声がけいただき、お互いの強みを融合し日々開発に励んでおります。

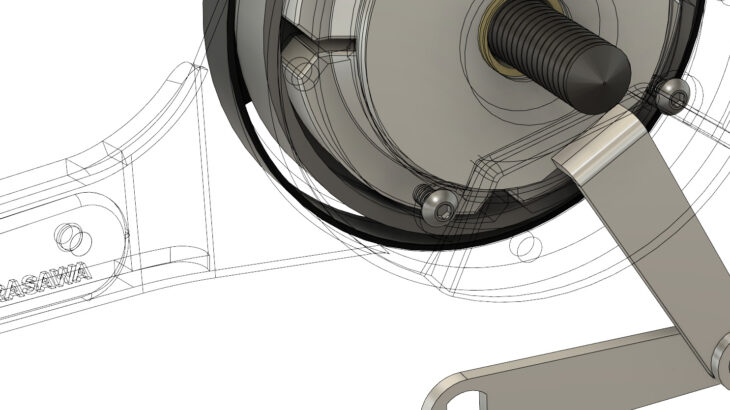

そこで今回取り上げるのは「ブレーキライニングの開発」について、少しだけ触れさせていただきます。

【ゴムライニングとレジンモールドライニング】

唐沢製作所で扱っているブレーキライニングは「ゴム製」と「レジンモールド製」があります。

ゴム製のブレーキライニングは、ブレーキドラムを外から締め付けるブレーキに採用されることが多いので、柔軟性がありかつ、ブレーキドラムに触れ、摩擦を起こす面は表面硬度が硬めで摩擦から生じる熱に強くなければならないとうゴム素材の性質から言えば、相反する性能を持たなければなりません。

よって、ブレーキ帯は柔軟性(ゴム性)があり引張が強いゴムと、硬く摩擦効率が高い特殊なゴムの2層でできています。

レジンモールド製のブレーキライニングは、複数の粉体素材、繊維材、接着系材料を混合・攪拌し熱硬化性樹脂で焼き固めることでできるライニングですので、ゴムとは違い成型された形状を維持し柔軟性はありません。

自動車などでドラム式ブレーキのライニングとして使われており、ブレーキドラムの内側から「突っ張る」感じで、ブレーキドラムに摩擦と圧力を加えます(内拡式ブレーキシュー)。

このブレーキライニングは、粉体素材や繊維材の組み合わせ、焼き固める工程によりさまざまなブレーキ効果、トルク強弱を得ることができますので、応用性はゴム製ライニングより高いと言えます。

ブレーキライニングの研究開発は、今までブレーキライニング専門メーカーに受託していましたが、この2種類のライニングに「ユーザーの心地よい体験」という感覚的なものや「環境対応性」を数値化し受託会社に伝えていくことが非常に難しいことと、ゴム製ライニングに関しては、海外で見た目がコピーで機能が劣り安価なものが氾濫しており、唐沢製作所が培ってきた技術と社会性が脅かされつつある現状などを踏まえ、「唐沢製作所は摩擦と戦うライニングメーカーである」という使命を抱き、「ありえない発明」を実現させるべくブレーキライニングの研究開発をスタートさせました。

またこの会社姿勢は「ママチャリのブレーキ屋さん」から「マルチブレーキメーカー」への「ありえない転身」なのかもしれませんね。

さて、その展開は現在どうなっているのか?次回をお楽しみに。。

記:唐沢製作所CDO(チーフ・デザイン・オフィサー) 株式会社ファシオネ 登